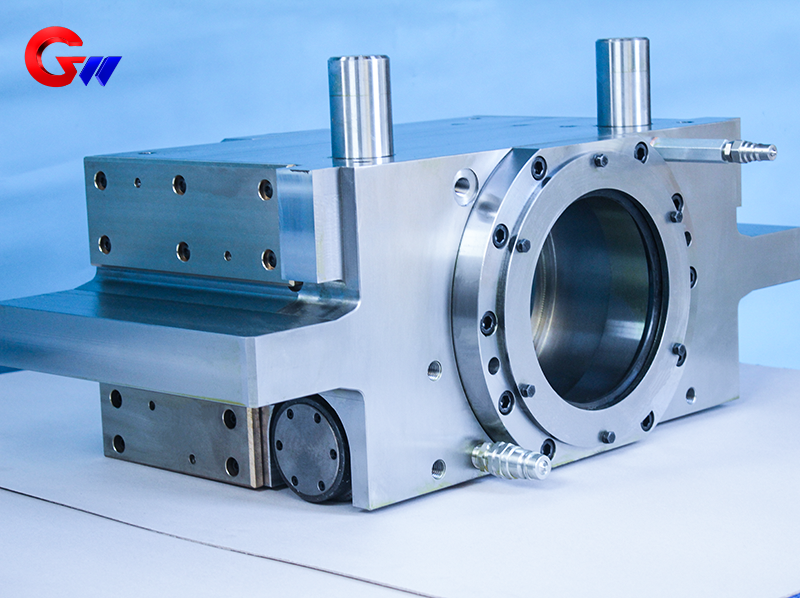

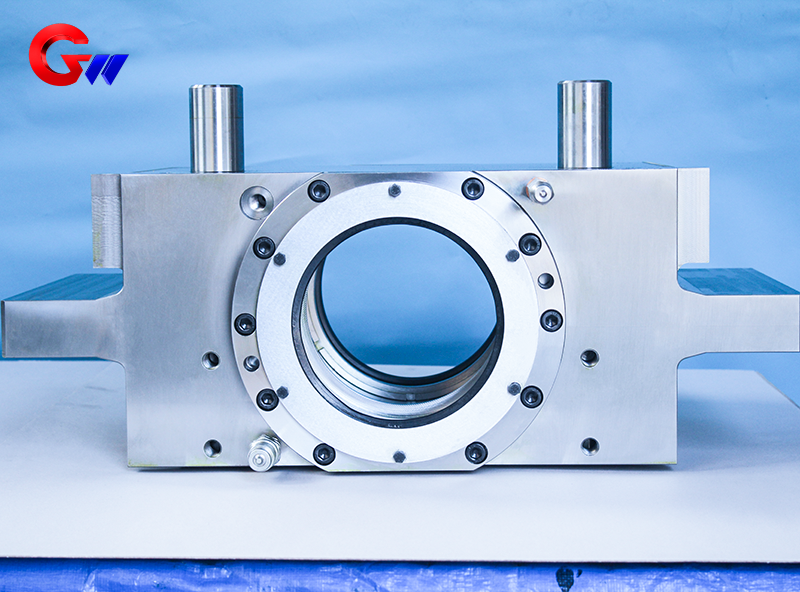

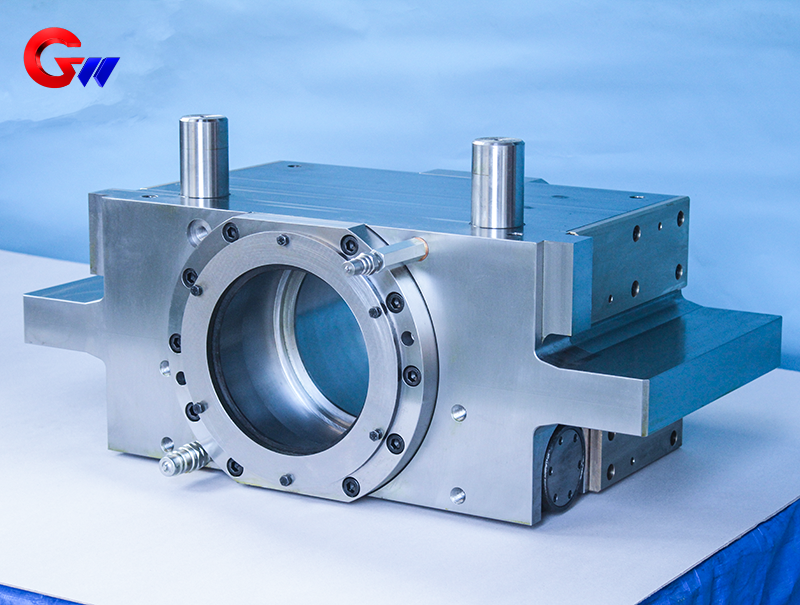

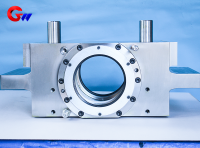

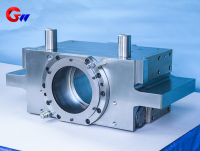

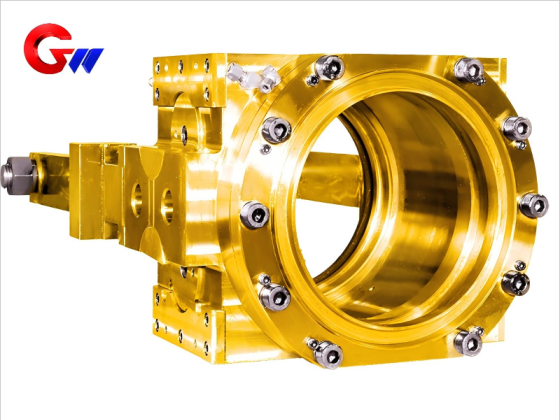

हॉट मिल मशीन का इंटरमीडिएट रोलर बेयरिंग चॉक

जीडब्ल्यू परिशुद्धता मध्यवर्ती रोल असर चॉक लाभ:

उच्च परिशुद्धता बुद्धिमान सीएनसी विनिर्माण उपकरण, उच्च तकनीक स्टाफ, परिपक्व प्रसंस्करण प्रणाली, सख्त गुणवत्ता निरीक्षण प्रक्रिया, उत्कृष्ट उत्पादन प्रबंधन प्रक्रिया, उच्च गुणवत्ता वाले उत्पादों की गारंटी है।

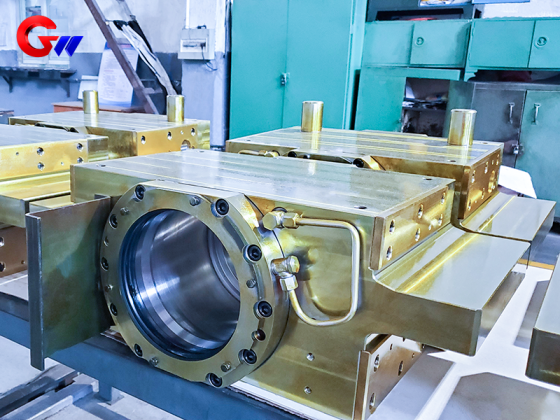

मध्यवर्ती रोल बेयरिंग चॉक उत्पादों की गुणवत्ता को बेहतर ढंग से सुनिश्चित करने के लिए, नियमित आकार निरीक्षण के अलावा, कंपनी ने एक उच्च परिशुद्धता मोबाइल ब्रिज प्रकार तीन-स्थिति मानक मापने वाली मशीन खरीदी, 2 माइक्रोन स्तर तक का पता लगाने की सटीकता, विभिन्न भागों के आकार और व्यवहार सहिष्णुता निरीक्षण के पूर्ण निरीक्षण आधार को सुनिश्चित करने के लिए।

- Guangwei Precision

- लुओयांग, चीन

- संविदागत शर्त

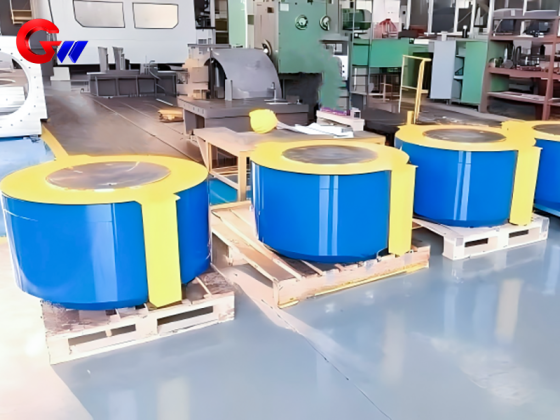

- स्टील स्पूल की वार्षिक क्षमता 4000 टुकड़े है

- जानकारी

हॉट मिल मशीन का इंटरमीडिएट रोलर बेयरिंग चॉक

गर्म रोलिंग मिल में मध्यवर्ती रोल बेयरिंग चॉक गर्म रोलिंग उत्पादन लाइन में एक प्रमुख घटक है, जिसका उपयोग मुख्य रूप से मध्यवर्ती रोल को सहारा देने और ठीक करने, विशाल रोलिंग बल, प्रभाव बल और उच्च तापमान वातावरण का सामना करने के लिए किया जाता है।

अनुप्रयोग परिदृश्यमध्यवर्ती रोलर असर सीटगरम रोलिंग मिल में

काम का माहौल

उच्च तापमान: गर्म रोलिंग प्रक्रिया के दौरान, रोलिंग मिल का तापमान 800 ℃ से अधिक तक पहुंच सकता है, और असर सीट को विकिरण गर्मी और चालन गर्मी का सामना करने की आवश्यकता होती है।

उच्च भार: रोलिंग बलों (हजारों टन तक) और लगातार प्रभाव भार को सहन करने में सक्षम।

धूल/आर्द्रता: रोलिंग कूलिंग वाटर और आयरन ऑक्साइड स्केल के आक्रमण की संभावना अधिक होती है, जिसके लिए उच्च सीलिंग और संक्षारण प्रतिरोध की आवश्यकता होती है।

कार्यात्मक आवश्यकताएँ

सटीक स्थिति: रोलिंग मिल रोल की समानता और रोलिंग सटीकता सुनिश्चित करें।

पहनने के लिए प्रतिरोधी और थकान प्रतिरोधी: सेवा जीवन को बढ़ाता है और रखरखाव के डाउनटाइम को कम करता है।

स्नेहन गारंटी: घर्षण और घिसाव को कम करने के लिए उच्च दबाव स्नेहन प्रणाली (जैसे तेल वायु स्नेहन) की आवश्यकता होती है।

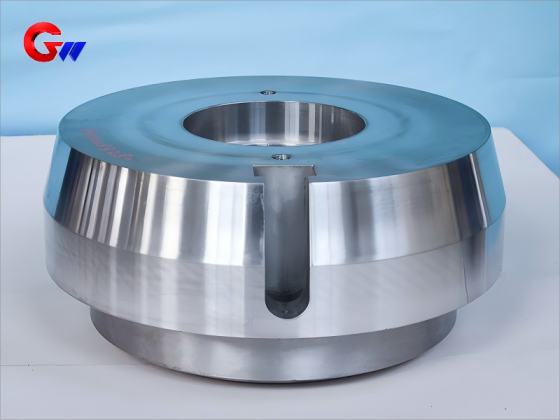

गर्म रोलिंग मिल में मध्यवर्ती रोलर बेयरिंग सीट की गर्मी उपचार प्रक्रिया

ऊष्मा उपचार यांत्रिक प्रदर्शन को बेहतर बनाने में एक महत्वपूर्ण कदम है।मध्यवर्ती रोलरअसर वाली सीटें, जिसमें आमतौर पर निम्नलिखित चरण शामिल होते हैं:

पूर्व उपचार (सामान्यीकरण या तापानुशीतन)

फोर्जिंग या कास्टिंग में आंतरिक तनाव को खत्म करना, अनाज के आकार को परिष्कृत करना, और बाद के प्रसंस्करण के लिए तैयार करना।

शमन+तड़का (शमन और तड़का उपचार)

शमन: एक महत्वपूर्ण तापमान (जैसे 850-900 ℃) तक गर्म करना और फिर तेजी से ठंडा करना (पानी शमन या तेल शमन) ताकि उच्च कठोरता वाली मार्टेंसिटिक संरचना प्राप्त हो सके।

टेम्परिंग: कठोरता और मजबूती को संतुलित करने तथा भंगुर फ्रैक्चर से बचने के लिए मध्यम तापमान टेम्परिंग (400-600 ℃) का उपयोग किया जाता है।

सतह सुदृढ़ीकरण (वैकल्पिक)

प्रेरण सख्तीकरण: घिसाव प्रतिरोध में सुधार के लिए बेयरिंग संपर्क सतह का स्थानीय सख्तीकरण।

कार्बराइजिंग/नाइट्राइडिंग: उच्च मिश्र धातु इस्पात के लिए उपयुक्त, सतह की कठोरता और थकान प्रतिरोध को बढ़ाता है।

तनाव मुक्ति एनीलिंग

परिशुद्ध मशीनिंग के बाद, मशीनिंग तनाव को खत्म करने के लिए कम तापमान एनीलिंग (200-300 ℃) किया जाता है।

जीडब्ल्यू प्रेसिजन निर्माण सभी प्रकार के मध्यवर्ती रोल असर चॉक और अन्य मिल परिशुद्धता भागों।

गीगावॉट परिशुद्धतामध्यवर्ती रोलर असर सीट लाभ:

उच्च परिशुद्धता बुद्धिमान सीएनसी विनिर्माण उपकरण, उच्च तकनीक स्टाफ, परिपक्व प्रसंस्करण प्रणाली, सख्त गुणवत्ता निरीक्षण प्रक्रिया, उत्कृष्ट उत्पादन प्रबंधन प्रक्रिया, उच्च गुणवत्ता वाले उत्पादों की गारंटी है।